真空容器内蔵型クライオポンプ

研究キーワード

真空容器 , クライオポンプ , ソープションポンプ , 内蔵型 , 無機接着 , 活性炭

セールスポイント

- 真空容器内に直接設置できるため、高排気コンダクタンスを実現。

- 有機接着剤を使用しないため、高真空で清浄な製造環境を構築可能。

研究概要

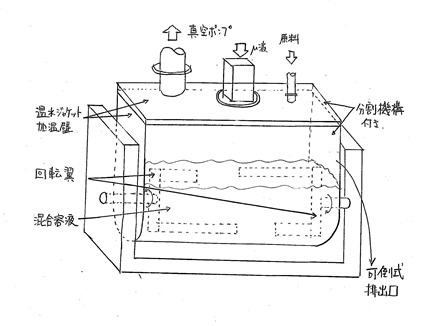

吸着型クライオポンプは、活性炭などの吸着材を20K以下の極低温に冷却することで水素やネオンなどの非凝縮性ガスを吸着する真空ポンプです。従来の吸着パネルでは活性炭を有機接着剤により冷却基板に接着していましたが、真空中への有機ガスの放出や経年劣化の問題があり、ゲートバルブを介して真空容器外で使用せざるを得ませんでした。そこで私たちは、新たに無機接着方式の吸着パネルを発明し、真空容器内に内蔵可能なクライオポンプを開発しました。

応用事例・使用用途など

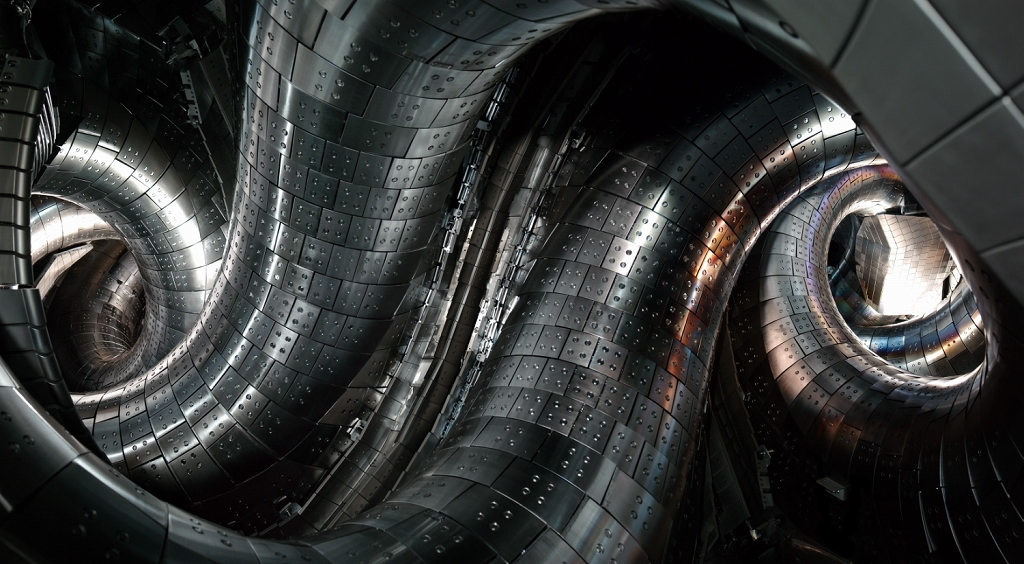

この無機接着方式を採用することで、核融合実験装置のみならず、半導体や液晶ディスプレイといった高真空で清浄な環境が要求される製造現場においても適用可能です。また経年劣化による活性炭の脱落も少ないため、通常数年ごとに必要となるメンテナンスコストを大幅に削減することができます。

研究内容

クライオポンプは、極低温の固体表面に気体分子が凝縮または吸着する性質を利用して真空容器内の気体を排気する真空ポンプです。吸着型のクライオポンプは吸着材を冷却基板上に貼り付ける際、従来の方式では、エポキシ系の有機接着剤を用いて貼り付ける「有機接着方式」が採用されてきました。しかし有機接着剤は、運転停止中(非冷却中)に有機ガスを放出して真空容器を汚損する、有機接着剤の経年劣化により吸着材が剥離する、などの問題があるため、真空容器内に内蔵するようなクライオポンプには使用することができませんでした。ここで、有機接着剤を用いない、ろう材を介した無機接着方式ならば、有機接着剤のデメリットを解消できますが、一方で吸着材とろう材の接触だけでは、ろう材が十分に吸着材へ侵入せず、結果として濡れ性の低下を招き、吸着材の剥離が発生する問題がありました。

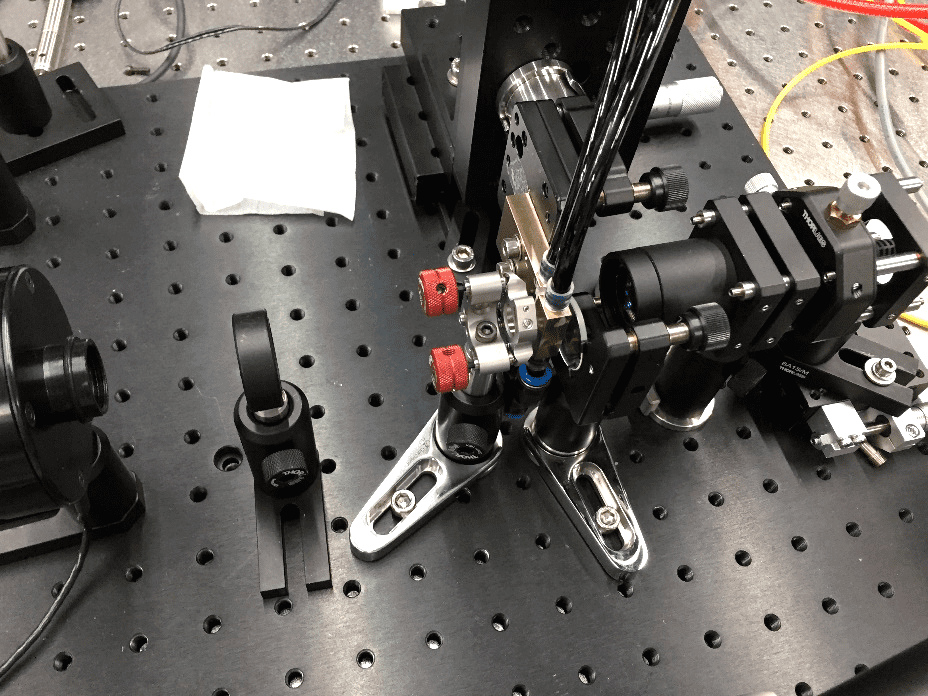

本研究では、上記の種々の問題を解決するため、以下に示すような新しい無機接着方式を開発しました。まず、吸着材の一端にスパッタ成膜処理を施し、原子レベルの膜粒子と、吸着材の多孔質ナノ構造とが強固にかみ合う金属層を形成させます。金属層には吸着材と相性の良いチタンと、ろう材との相性の良い銀を選定しました。これにより吸着材とろう材の濡れ性が大幅に改善するため、十分な接着強度を発生させることに成功しました。その結果、吸着材の露出面積を大きく確保することができ、吸着排気能力の高いクライオ吸着パネルが製作できます。また、本方式では有機接着剤が必要ないため、真空容器内を汚損するガス放出の恐れがなく、真空容器内を清浄に保つことが可能となります。

つぎに、ろう材としてインジウム等の低融点金属合金を用いて吸着材と冷却基板を接着させます。このとき、吸着材と冷却基板を130~250℃の温度域で接着させるため、純銅製の冷却基板は、製造時の加熱による変形が起きないのはもちろんのこと、十分な材料強度が確保でき、高圧のヘリウムガス等の冷媒を基板内に直接導通して冷却する直接冷却方式を採用することも可能となります。本研究の吸着パネルを応用すれば、清浄かつ高真空を必要とする半導体や液晶ディスプレイなどの製造にも貢献できると考えています。

関連する特許出願番号・特許番号

特願2014-209086、特許6021276(2016)